Intelepciunea unui popor insular

La maturitate, traducerea acestor comportamente in planul managementului a dat nastere metodologiei lean, pe care compania Toyota a consacrat-o in mediul de business in anii ’80. Scopul metodologiei lean este sa scurteze durata dintre comanda si incasarea banilor, sa defineasca ce are valoare pentru consumator si sa organizeze procesele in jurul acestui scop prin eliminarea pierderilor.

Instrumente pentru un management suplu

Studiile de specialitate indica printre beneficiile generale ale managementului lean cresterea productivitatii in medie cu 50%, imbunatatirea calitatii cu 80% si reducerea timpilor de pregatire cu 90%.

Exista un set de instrumente pentru managementul lean al unei companii care include: 8 tipuri de pierderi, 5S, managementul vizual, performanta axata pe echipa, activitati Kaizen, flux continuu, procese standardizate, WIP management, analiza cauzei radacina, managementul calitatii.

In acest articol am ales sa ma refer la primul dintre acestea, deoarece este un instrument de auto-evaluare si imbunatatire a proceselor unei firme, practic si usor aplicabil.

Cele 8 tipuri de pierderi intr-o companie

In metodologia lean, pierderile sunt cel mai des asociate risipei. Aceasta poate fi usor recunoscuta in deseurile rezultate, refacerea unui produs, sedinte haotice si birocratie organizationala. Mai poate fi risipa ascunsa in timp suplimentar pentru efectuarea unor activitati, lucru in exces sau stocuri de siguranta.

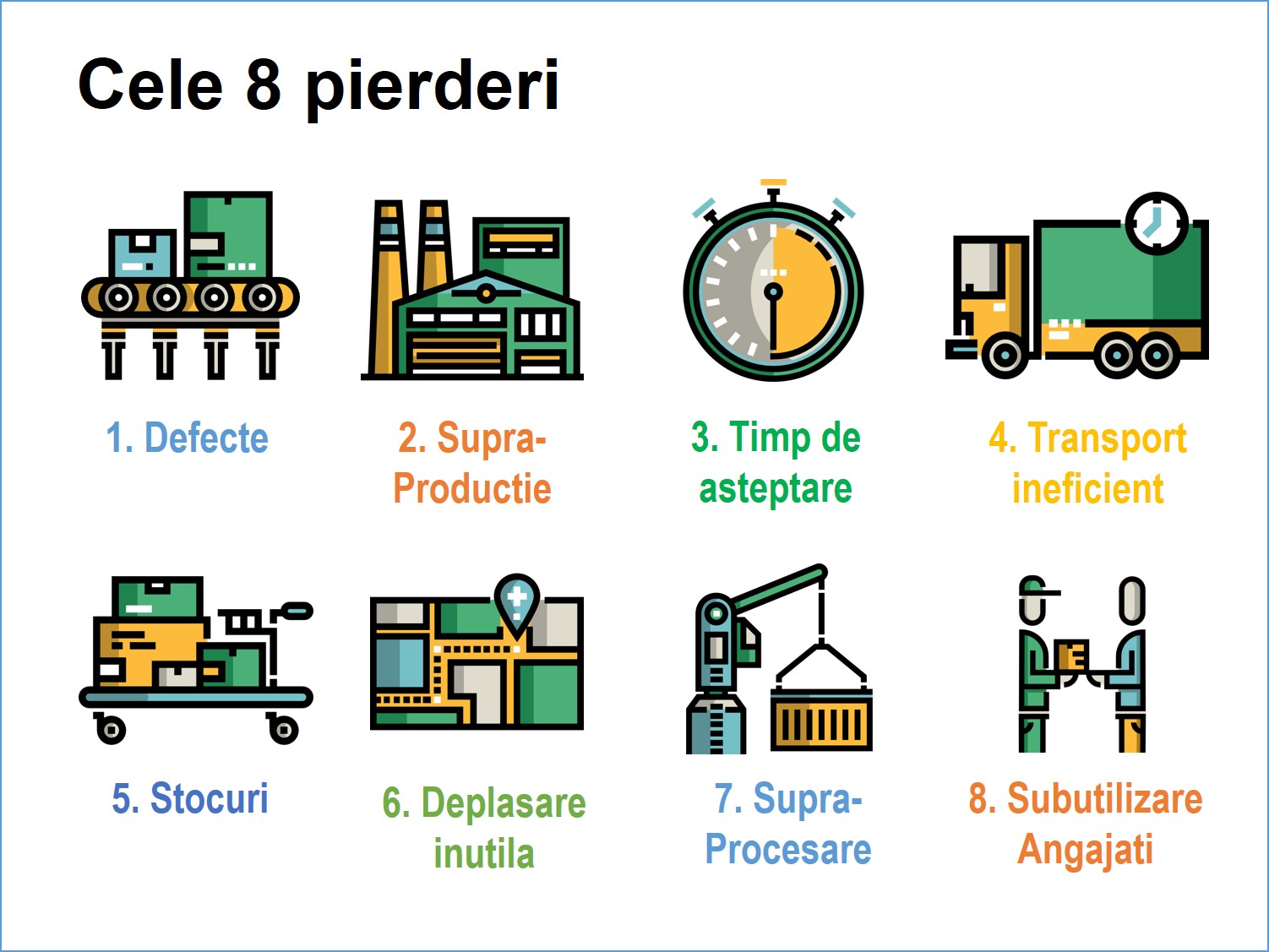

Recunoasterea pierderilor, sau muda in japoneza, se poate face sub forma de: 1. Defecte; 2. Supra-productie; 3. Timp de asteptare; 4. Transport ineficient; 5. Stocuri; 6. Deplasare inutila; 7. Supra-procesare; 8. Angajati sub-utilizati.

Pierderea 1 –Defectele conduc la necesitatea rectificarii greselilor si, uneori, la control excesiv. Defectele pot fi erori de design, neintelegerea nevoilor clientului, activitati care trebuie repetate, inspectii si controale repetate in proces. Solutia imbunatatirii consta in instruire, sisteme de prevenire a greselilor (poka yoke in japoneza) si proceduri.

Pierderea 2 – Supra-productia isi are cauzele in planificarea gresita, stocuri, productie mai mare decat cererea, operatiuni nepotrivite la momentul nepotrivit. E ca si cum ai tipari 20 milioane de buletine de vot pentru 5 milioane de potentiali votanti. Solutia imbunatatirii sta in stabilirea unui sistem de control al stocurilor, optimizarea lantului de aprovizionare si eliminarea operatiunilor redundante.

Pierderea 3 – Timpul deasteptare este rezultatul activitatilor necorelate. De exemplu sa astepti aprobari care nu mai vin, sau telefoane de confirmare a comenzii ca sa-ti incepi lucrul. Solutia este corelarea activitatilor, eliminarea birocratiei inutile, eliminarea predarii de activitati intre diverse departamente/entitati.

Pierderea 4 – Transportul ineficient este foarte des intalnit in companii. De exemplu pozitionarea printerelor si masinilor de legat documente numai la un anumit etaj/department, sau documentele eliberate de departamente TESA dispersate in companie. Reducerea timpului de procesare, eliminarea documentelor inutile si virtualizarea procesului pot fi solutii de rezolvare a aceastei pierderi.

Pierderea 5 –Despre stocuri nu putem spune decat ca existenta lor atesta neplanificare si/sau prognoza gresita si inseamna costuri. Solutia consta intr-un control al stocurilor de tip Kanban.

Pierderea 6 – Deplasarea inutilaeste miscarea care nu aduce valoare procesului. Adica suni la un departament si esti transferat pe rand la altele, pentru ca in final sa fii redirectionat catre cel la care ai sunat initial. Solutia generala este instruirea personalului si managementul resurselor (work cell) pentru a imbunatati calitatea, viteza, costul procesului si eliminarea pierderilor.

Pierderea 7 – Supra-procesarea consta in activitati fara valoare sau pasi de care nimeni nu are nevoie. Adaugarea unor caracteristici produsului pentru care clientul nu este dispus sa plateasca este un astfel de exemplu. Eliminarea activitatilor fara valoare pentru client si automatizarea pot fi solutii de imbunatatire in aceasta privinta.

Pierderea 8 – Sub-utilizarea angajatilor sau utilizarea necorespunzatoare a potentialului uman poate conduce la pierderea motivatiei, scaderea productivitatii sau nevalorificarea capacitatii de productie. Solutia consta in evaluarea competentelor/rezultatelor si alocarea persoanei pe rolul relevant pentru calificarea acesteia.

In loc de concluzie

Daca in Japonia elevii niponi afla ca locuiesc intr-o tara saraca, iar consecintele la maturitate sunt simplitatea, echilibrul, eficienta si respectul pentru resursa, in Romania aflam de mici ca locuim intr-o tara bogata. Poate ca ar fi util sa ne purtam ca si cum n-am avea atatea resurse si sa invatam din povestea de succes japoneza valorile care pe ei i-au condus la filozofia lean. Practicarea acesteia pentru managementul companiilor romanesti ar imbunatati seminificativ procesele si ar face firmele sustenabile si performante.